氢的储运即储存和运输。在我国,用氢的地方不产氢,氢气储运成本居高不下,成为制约氢能发展的最重要因素。储氢技术可分为物理储氢和化学储氢两大类。

物理储氢主要有高压气态储氢、低温液态储氢、活性炭吸附储氢、碳纤维和碳纳米管储氢以及地下储氢等;化学储氢(利用储氢介质在一定条件下能与氢气反应生成稳定化合物,再通过改变条件实现放氢的技术)主要有金属氢化物储氢、液态有机氢载体储氢、无机物储氢、液氨储氢等。

气氢物理储氢中,高压气态储氢主要应用领域包括了运输用大型高压储氢容器、加氢站用大型高压储氢容器、燃料电池车用高压储氢罐、通信基站不间断电源用储氢罐、无人机燃料电池用储氢罐等。高压气态储氢是目前车用储氢主要采用的方法,其工作压力一般为35~70兆帕,国内车载高压储氢系统主要采用35兆帕III型钢瓶,国外以70兆帕IV型碳纤维瓶为主。人们正在进一步研制100Mpa的高压储氢容器。高压气态储氢技术难点主要在于提高体积储氢密度。交通领域对氢气的重量储氢密度要求尤其高。目前丰田公司采用的IV型70MPa高压气体瓶由塑料内衬加上碳纤维强化层和玻璃纤维保护层组成,重量储氢密度大于5wt%,体积储氢密度达到35g/L,这些指标成为交通领域储氢的参考标准。2021年8月,未势能源宣布自主研发的70MPa Ⅳ型瓶在欧洲第三方测试机构顺利通过火烧试验,性能标准实现与欧盟接轨,满足国际EC79认证使用要求;11月,福田欧辉70MPa氢燃料客车完成国内首次氢能客车侧撞试验,这为国内商用车领域70MPa储氢技术的普及和推广应用奠定了基础;一汽解放提出将在2025年之前在国内实现70MPa高压储氢等关键核心技术的产品化应用。2011年,国内已建有若干座70MPa加氢站,如上海青卫油氢合建站,是上海第一座具备储氢压力最高达90MPa的油氢合建站,北京服务冬奥赛事的加氢站加注压力均为70MPa。

液氢 物理储氢的另一种低温液态储氢是先将氢气液化,然后储存在低温绝热真空容器中。体积密度可达到气态时的845倍。低温液态储氢技术主要应用于军事与航天领域,商业化研究与应用才刚刚开始。

全球来看,低温液态储氢技术已应用于车载系统中,在全球的加氢站中有较大范围应用。液氢加氢站在日本、美国及法国市场比较多。目前全球大约有三分之一以上的加氢站是液氢加氢站,氢液化设备主要由美国AP、普莱克斯、德国林德等厂商提供。而我国的液氢工厂仅为航天火箭发射服务,受法规及技术成本所限,还无法应用于民用领域,但相关企业已着手研发相应的液氢储罐、液氢槽车,如航天101所、国富氢能、鸿达兴业、中集圣达因等公司均在研发国产液氢储运产品。但液氢的沸点极低 (−252.78 ℃),与环境温差极大,对储氢容器的绝热要求很高。也有观点认为,由于安全性及技术成本较高,低温液态储氢商业前景尚不明朗。不过由于在大规模、长距离储运方面的优势,更随着我国三项液氢国标——《氢能汽车用燃料液氢》(GB/T40045-2021)、《液氢生产系统技术规范》(GB/T40061-2021)、《液氢贮存和运输技术要求》(GB/T40060-2021)等获批发布并于2021年11月1日起实施,加上储氢技术的不断进步与降本,低温液态储氢或将在未来与高压气态储氢互补共存发展。目前最大的液化储氢罐是位于美国肯尼迪航天中心的储氢罐,储氢容积达 12000L。

固氢在化学储氢中,金属氢化物储氢技术是将氢以金属氢化物形式储存于储氢合金材料中。目前世界上已研发的储氢合金可大致分为稀土镧镍系、钛铁系、钛锆系、钒基固溶体、镁系等。这类基于固体的储氢技术往往具有储氢密度高、储氢压力低、安全性好、放氢纯度高等优势,其体积储氢密度高于液氢。目前,国内外对储氢金属材料的研究成果不断,在部分领域已得到应用。国外固体储氢技术已在电池舰艇中得到商业应用,在分布式发电和风电制氢规模储氢中得到示范应用;国内固态储氢已在分布式发电中得到示范应用。从长远来看,固态储氢由于应用范围非常宽广,且应用场景安全友好,被认为是未来重点发展方向。在车用领域,固态储氢应用在燃料电池汽车上,省去了储氢罐,而且免去加氢站高压加氢,可以直接加固态储氢物质。从市场价值看,固态储氢密度与高压储氢相近,可开发的储氢材料空间大。已有愈来愈多企业开始布局这一领域。氢储能源在河南新乡高新区镁合金高密度储氢技术产业化项目的全球首条生产线建成投产测试;有研工研院先后与鸿达兴业、圣元环保达成合作协议,针对固态储氢的研究与应用展开示范运行及平台建设等工作;科新机电、安泰创明将共建“以固态储氢材料为储氢媒介的低压/高压储氢装置及氢储(放)运系统相关产品”联合实验室;新氢动力、九号公司、永安行等也已推出应用固态储氢技术的氢能叉车、两轮车。

其他化学储氢液态有机氢载体(LOHC)储氢技术是基于不饱和液体有机物在催化剂作用下进行的加氢反应。常用的不饱和液体有机物有甲醇、环烷烃、N-乙基咔唑、甲苯、1,2-二氢-1,2-氮杂硼烷等。这类技术具有较高储氢密度,在环境条件下即可储氢,安全性较高,运输方便。缺点是氢的取放不如物理储氢容易,需要配备额外的反应设备,且放氢过程往往需要加热耗能,导致成本增高。 LOHC技术在日本和欧洲发展迅速,在我国尚属于示范阶段。总部位于德国Erlangen的Hydrogenious LOHC公司一直在开发有机氢载体(LOHC)储运技术。目前,Hydrogenious公司正在德国Dormagen化学园区建造世界上最大的LOHC储氢工厂,计划2023年投产。该工厂使用二苄基甲苯为载体介质,据称该介质具有不易燃不易爆性。但有报道说,LOHC的特性通常可类比于原油衍生物(例如柴油,汽油),如果推广LOHC,可以有机会直接利用现有的原油基础设施,将是一种很现实的方式。

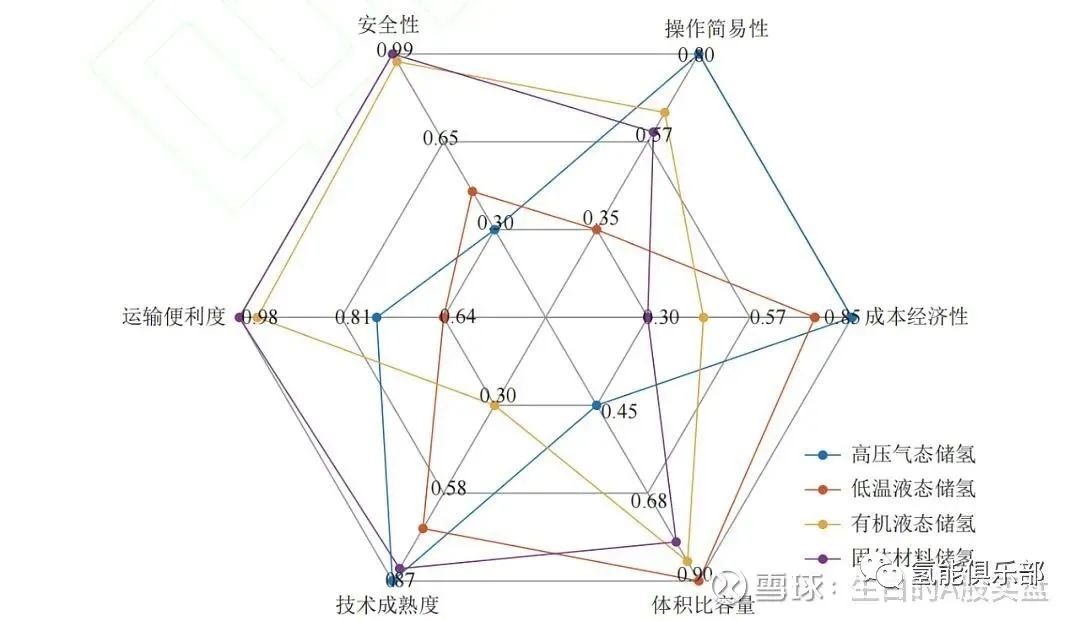

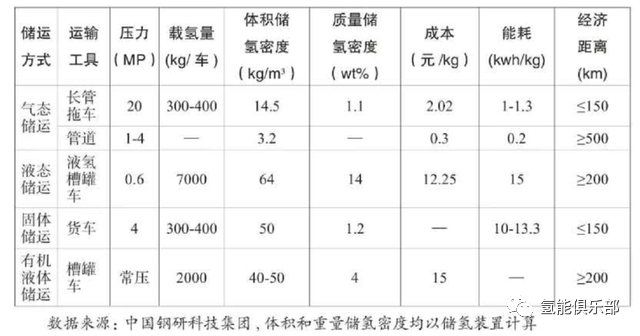

四种储氢技术对比

此外,甲醇储氢能量密度高,被认为是理想的液体能源储运方式。据报道,利用可再生能源发电制取绿氢,再和二氧化碳结合生成方便储运的绿色甲醇,是通向零碳排放的重要路径,这样的绿色甲醇也被称为“液态阳光”,将是非常好的液体储氢、运氢载体。

不同运输方式比较去年10月,中集安瑞科投资控股(深圳)有限公司与中科院大连化学物理研究所张家港产业技术研究院签订战略合作协议,携手推进液态阳光制氢加氢装备(含加氢站和二氧化碳捕捉合成装备)在氢能产业链上的应用,以甲醇作为储氢载体,解决高密度储运氢气的安全性问题,降低了氢气储运成本,可灵活调整产能,实现氢气的现产现用,可广泛应用于港口码头、公路场站及大型交通工具等多种制氢用氢场景。